800V充電樁“充電基礎知識”

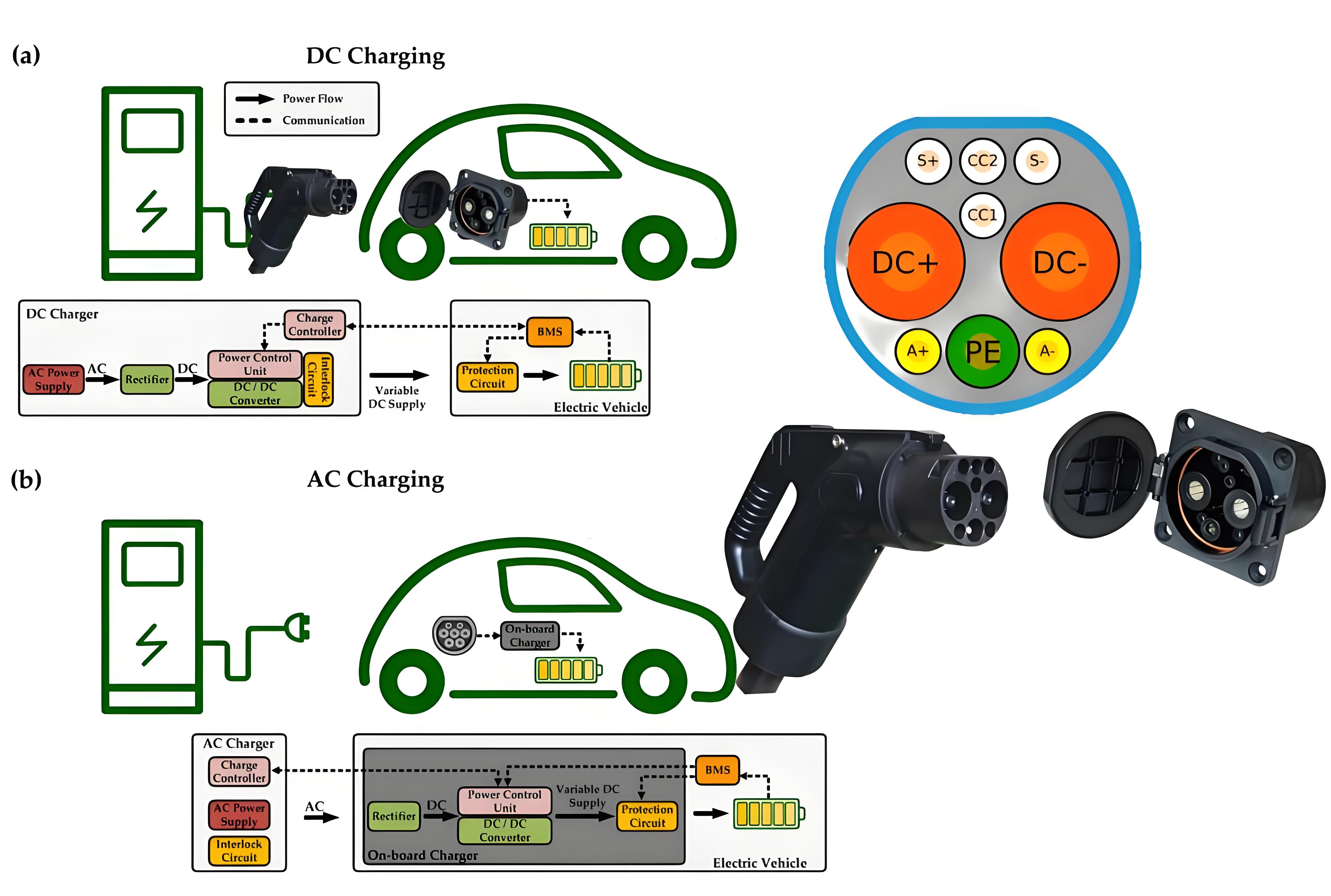

本文主要討論800V電源的一些初步要求。充電樁首先,我們來看看充電原理:當充電頭連接到車輛端時,充電樁會提供(1)低壓輔助直流電源給車輛端,以啟動電動車內建的電池管理系統(BMS)。啟動後,(2)將車輛端連接到充電樁端,交換車輛端最大充電需求功率及充電樁端最大輸出功率等基本充電參數。雙方配對正確後,車輛端的電池管理系統(BMS)會將功率需求資訊傳送給充電樁。電動車充電站以及電動車充電樁它將根據這些資訊調整自身的輸出電壓和電流,並正式開始為車輛充電,這是基本原理。充電連接我們需要先熟悉它。

800V充電:“提升電壓或電流”

理論上,如果我們想要提供充電功率來縮短充電時間,通常有兩種方法:要么增加電池容量,要么提高電壓;根據公式 W=Pt,如果充電功率加倍,充電時間自然會減半;根據公式 P=UI,如果電壓或電流加倍,充電功率也可以加倍,這一點已被反复提及,被認為是常識。

如果電流過大,會出現兩個問題:電流越大,需要輸送電流的電纜就越粗越大,這會增加線徑和重量,增加成本,也不方便人員操作;此外,根據公式 Q=I²Rt,電流越高,功率損耗越大,而損耗主要以熱量的形式體現,這也增加了散熱的壓力,因此,無論是充電還是車載驅動電流,都應該通過不斷驅動電流來提高電流。

與高電流快充相比,高壓快速充電產生的熱量更少,損耗更低,幾乎所有主流汽車公司都採用了提高電壓的方案。在高壓快充的情況下,理論上充電時間可以縮短 50%,而且提高電壓還可以輕鬆地將充電功率從 120KW 提高到 480KW。

800V充電:“與電壓和電流相關的熱效應”

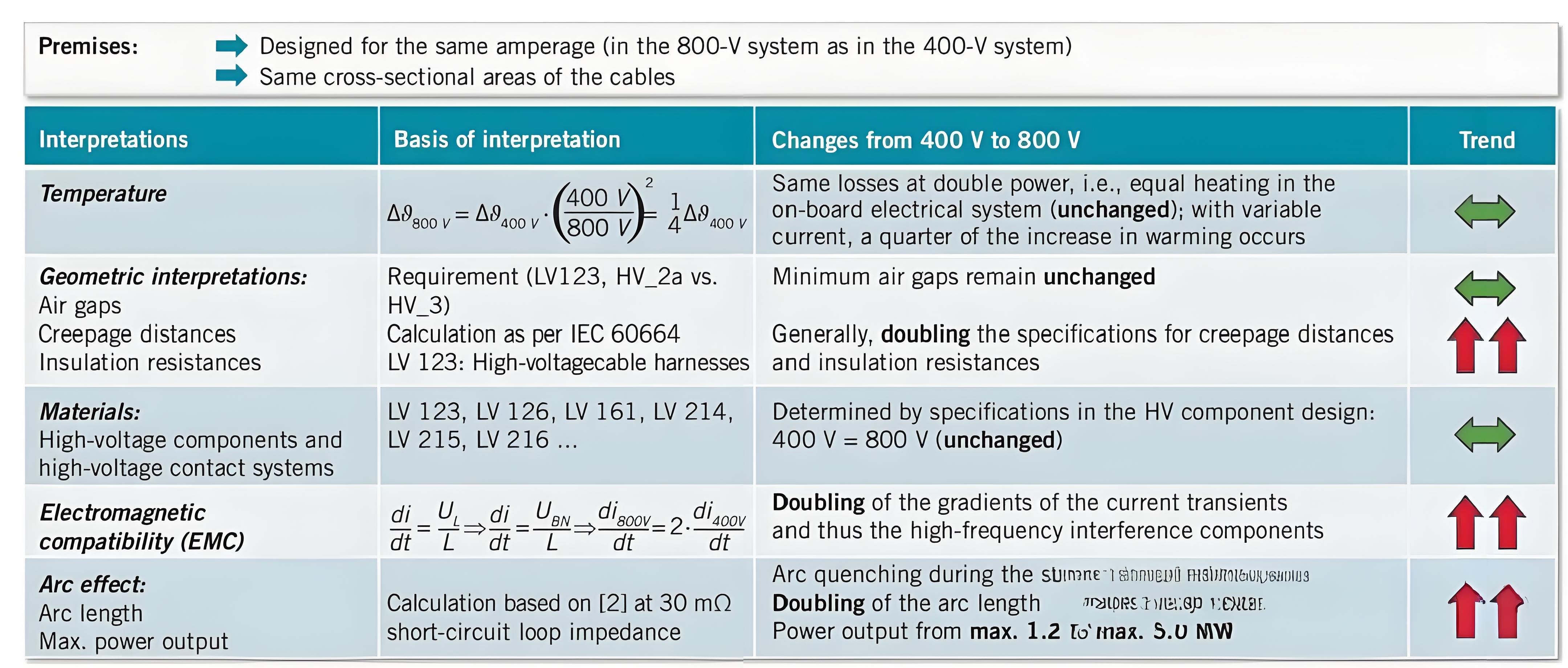

但無論是提高電壓或提高電流,首先,隨著充電功率的增加,都會產生熱量,但提高電壓和提高電流的發熱表現不同。不過,相較之下,提高電壓的效果會更好。

由於電流通過導體時遇到的電阻較低,電壓升高法可以減小所需的電纜尺寸,並且需要散發的熱量也較少;而電流增大時,載流橫截面積的增加會導致電纜外徑增大、重量增加,並且隨著充電時間的延長,熱量會緩慢增加,這種熱量更隱蔽,對電池的風險更大。

800V充電:“充電樁面臨的一些直接挑戰”

800V快速充電對充電樁末端也有一些不同的要求:

從物理角度來看,隨著電壓的升高,相關設備的設計尺寸必然增加。例如,根據IEC60664標準,污染等級為2級,絕緣材料組距離為1級時,高壓設備的間距需要從2mm增加到4mm,相應的絕緣電阻要求也會提高,爬電距離和絕緣要求幾乎需要翻倍。與先前的電壓系統設計相比,包括連接器、銅條、連接器等在內的所有部件都需要重新設計。此外,電壓的升高也會對滅弧性能提出更高的要求,因此需要提高熔斷器、開關盒、連接器等零件的要求。這些也適用於汽車設計,將在後續文章中詳細討論。

如上所述,高壓800V充電系統需要增加外部主動式液冷系統,傳統的風冷方式無論是主動冷卻或被動冷卻都無法滿足要求,其熱管理也存在問題。電動車充電站從槍管到車輛端的溫度也比以前高,如何從設備層面和系統層面降低和控制系統這一部分的溫度,是各公司未來需要改進和解決的問題;此外,這部分的熱量不僅來自過充,還來自高頻功率器件,因此如何進行實時監測、穩定、有效、安全地散熱非常重要,這不僅需要在材料方面取得突破,例如有效的溫度

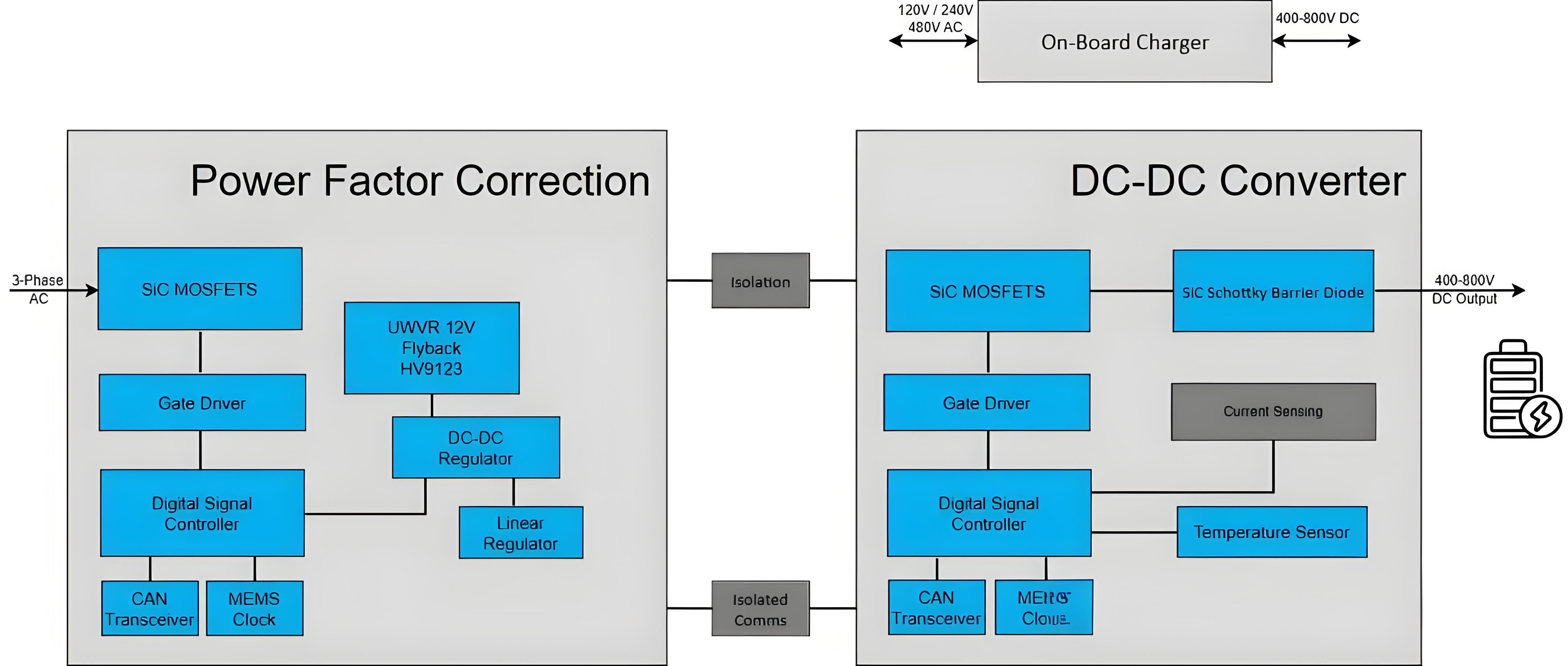

目前,輸出電壓為直流充電樁市面上的電源轉接器基本上都是400V的,不能直接為800V的動力電池充電,所以需要額外的升壓DCDC產品將400V電壓升高至800V,然後再給電池充電。這需要更高的功率和更高的開關頻率,而目前主流的選擇是用碳化矽模組取代傳統的IGBT。雖然碳化矽模組可以提高充電樁的輸出功率並降低損耗,但成本也高得多,對EMC的要求也更高。

總而言之,電壓的提升基本上需要在系統層面和裝置層面進行改進,包括熱管理系統、充電保護系統等;元件層面的改進則涉及部分磁性元件和功率元件。

發佈時間:2025年7月30日